Zuverlässige Antriebstechnik für maximale Fahrzeugleistung

Moderne Mobilität steht und fällt mit effizienten Antriebssystemen. Sie bilden das Herzstück jeder Fortbewegungslösung und entscheiden über Performance, Zuverlässigkeit und Wirtschaftlichkeit. Die Anforderungen an diese Systeme wachsen stetig – von höherer Effizienz über strengere Emissionsvorgaben bis hin zu gesteigertem Fahrkomfort.

Führende Anbieter setzen auf innovative Lösungen. Zeppelin Power Systems integriert Caterpillar-Industriemotoren mit hoher Leistungsdichte und kompakter Bauweise. ESCO betont robuste, langlebige Technologien zur Minimierung von Ausfallzeiten. Die BoostDrive Speed-Technologie von eMoSys demonstriert das Potenzial moderner eDrive-Lösungen mit Leistungsdichten von 8-18 kW/kg und Systemwirkungsgraden über 96%.

Die Bandbreite reicht von Privatwagen über Nutzfahrzeuge bis zu Spezialanwendungen. Dabei umfasst moderne Fahrzeugperformance weit mehr als reine Motorleistung. Intelligente Kraftübertragung, optimierte Energienutzung und digitale Überwachungssysteme arbeiten zusammen.

Dieser Artikel beleuchtet verschiedene Antriebskonzepte und deren Schlüsselkomponenten. Sie erfahren, wie das Zusammenspiel unterschiedlicher Technologien maximale Performance ermöglicht und welche Rolle vorausschauende Wartung für höchste Verfügbarkeit spielt.

Antriebstechnik Fahrzeug Leistung: Grundlagen und Bedeutung für moderne Mobilität

In der Fahrzeugtechnik entscheidet die Qualität der Antriebssysteme über Leistungsfähigkeit und Wirtschaftlichkeit. Die Antriebstechnik Fahrzeug Leistung hat sich in den letzten Jahrzehnten von rein mechanischen Systemen zu hochkomplexen, elektronisch gesteuerten Einheiten entwickelt. Diese Transformation ermöglicht heute Mobilitätslösungen, die vor wenigen Jahren noch undenkbar waren.

Moderne Antriebstechnologien müssen unterschiedlichste Anforderungen gleichzeitig erfüllen. Sie bilden die Schnittstelle zwischen Energiequelle und Fahrbewegung. Dabei gewinnt die Integration digitaler Überwachungssysteme zunehmend an Bedeutung für vorausschauende Wartung und optimale Betriebsführung.

Die zentrale Rolle der Antriebstechnik im Fahrzeug

Antriebssysteme bilden das Herzstück jedes Fahrzeugs und wandeln gespeicherte Energie in Bewegung um. Sie bestimmen maßgeblich das Fahrverhalten, den Komfort und die Umweltverträglichkeit des gesamten Fahrzeugs. Ohne leistungsfähige Antriebslösungen bleiben selbst die besten Fahrwerks- und Karosseriekonzepte wirkungslos.

Die Kraftübertragung umfasst alle Komponenten von der Energiequelle bis zu den Rädern. Dazu gehören Motor oder Batterie, Getriebe, Antriebswellen und Differentiale. Jede dieser Komponenten muss präzise auf die anderen abgestimmt sein, um maximale Effizienz zu erreichen.

Die Evolution begann mit einfachen Verbrennungsmotoren und mechanischen Schaltgetrieben. Heute arbeiten vernetzte Systeme mit elektronischer Steuerung, die Betriebsparameter in Millisekunden anpassen. Diese intelligenten Lösungen optimieren kontinuierlich das Zusammenspiel aller Antriebskomponenten.

Technische Fachkräfte profitieren von dieser Entwicklung durch verbesserte Diagnosemöglichkeiten. Digitale Schnittstellen ermöglichen detaillierte Einblicke in den Systemzustand. ESCO Antriebstechnik betont, dass moderne Antriebslösungen unverzichtbar für professionelle Anwendungen geworden sind.

Anforderungen an moderne Antriebssysteme

Die Anforderungen an heutige Antriebstechnik sind vielfältig und teilweise widersprüchlich. Höchste Leistungsentfaltung muss mit minimalem Energieverbrauch kombiniert werden. Gleichzeitig erwarten Anwender kompakte Bauweise ohne Leistungseinbußen.

Folgende Kernforderungen prägen die Entwicklung moderner Antriebssysteme:

- Maximale Leistung bei gleichzeitig optimierter Energieeffizienz für niedrige Betriebskosten

- Kompakte Bauweise ohne Kompromisse bei der Performance

- Langlebigkeit trotz intensiver und wechselnder Beanspruchung

- Niedrige Emissionswerte in allen Betriebszuständen und Lastbereichen

- Spontane Leistungsabgabe kombiniert mit sanftem Ansprechverhalten

- Wirtschaftlichkeit über den gesamten Lebenszyklus des Fahrzeugs

Die Energieeffizienz nimmt dabei eine Schlüsselposition ein. Sie bedeutet nicht nur zuverlässigen Betrieb, sondern auch minimierten Energieverbrauch bei maximaler Leistung. Dies senkt Betriebskosten erheblich und unterstützt Nachhaltigkeitsziele.

Moderne Antriebskonzepte müssen außerdem mit verschiedenen Energiequellen arbeiten können. Die Flexibilität zwischen konventionellen und alternativen Kraftstoffen wird zunehmend wichtiger. Hybridlösungen verbinden dabei die Vorteile unterschiedlicher Technologien.

| Anforderungsbereich | Technische Herausforderung | Lösungsansatz |

|---|---|---|

| Leistungsdichte | Hohe Leistung in kompaktem Bauraum | Leichtbaumaterialien und optimierte Konstruktion |

| Energieeffizienz | Minimaler Verbrauch bei maximaler Leistung | Intelligente Steuerung und Reibungsminimierung |

| Emissionsverhalten | Strikte Grenzwerte in allen Lastbereichen | Abgasreinigung und alternative Antriebskonzepte |

| Betriebskosten | Wirtschaftlichkeit über Lebenszyklus | Robuste Konstruktion und vorausschauende Wartung |

Zuverlässigkeit als Schlüsselfaktor für optimale Performance

Zuverlässigkeit ist für die Antriebstechnik Fahrzeug Leistung unverzichtbar. Ausfälle führen zu kostspieligen Stillstandzeiten, die besonders im gewerblichen Einsatz schwerwiegende Folgen haben. Fehlerhafte oder ineffiziente Antriebssysteme sind häufige Ursachen für Produktionsausfälle.

Hochwertige Lösungen reduzieren Ausfallzeiten drastisch durch robuste und langlebige Technologien. Die Konstruktion muss extremen Belastungen standhalten. Hochwertige Materialien und präzise Fertigung bilden die Grundlage für dauerhaft hohe Verfügbarkeit.

Moderne Antriebstechnik integriert intelligente Überwachungssysteme für kontinuierliche Zustandserfassung. Diese digitalen Monitoring-Systeme ermöglichen vorausschauende Wartung, auch als Predictive Maintenance bekannt. Potenzielle Probleme werden erkannt, bevor sie zu Ausfällen führen.

Zeppelin Power Systems bietet umfassende Serviceportfolios mit digitalen Überwachungslösungen an. Datenanalyse unterstützt die effiziente Flottensteuerung und optimiert Wartungsintervalle. Technische Fachkräfte können so Ressourcen gezielt einsetzen und ungeplante Stillstände vermeiden.

Zuverlässigkeit und Performance stehen nicht im Widerspruch zueinander, sondern bedingen sich gegenseitig. Nur ein zuverlässiges System kann seine Leistung dauerhaft abrufen und zur Verfügung stellen. Die Kombination aus robuster Konstruktion und intelligenter Überwachung schafft die Basis für maximale Fahrzeugleistung.

Die Integration von Sensortechnologie und cloudbasierten Analyseplattformen eröffnet neue Möglichkeiten. Betriebsdaten werden in Echtzeit erfasst und ausgewertet. Abweichungen vom Normalbetrieb lösen automatisch Warnmeldungen aus, sodass Wartungsmaßnahmen rechtzeitig eingeleitet werden können.

Antriebssysteme im Vergleich: Verbrennungsmotor, Elektromobilität und Hybridantrieb

Zwischen klassischer Motorenentwicklung und innovativer Elektromobilität eröffnen sich heute vielfältige technologische Optionen für Fahrzeughersteller. Die Wahl des richtigen Antriebskonzepts bestimmt maßgeblich die Fahrzeugleistung, Effizienz und Umweltverträglichkeit. Jedes System bringt spezifische Eigenschaften mit, die unterschiedliche Anforderungen optimal erfüllen.

Der Vergleich verschiedener Antriebstechnologien zeigt deutliche Unterschiede in Aufbau, Wirkungsgrad und Einsatzgebiet. Hersteller entwickeln ihre Lösungen kontinuierlich weiter, um Leistung und Nachhaltigkeit zu vereinen. Die technologische Vielfalt ermöglicht maßgeschneiderte Lösungen für jeden Mobilitätsbedarf.

Konventionelle Verbrennungsmotoren und Motorenentwicklung

Verbrennungsmotoren bilden seit über einem Jahrhundert das Herzstück der automobilen Antriebstechnik. Ihre Funktionsweise basiert auf der Umwandlung chemischer Energie in mechanische Arbeit durch kontrollierte Verbrennung. Die kontinuierliche Motorenentwicklung hat diese Technologie zu beeindruckender Reife gebracht.

Moderne Verbrennungsmotoren erreichen durch ausgefeilte Technologien deutlich höhere Wirkungsgrade als frühere Generationen. Zeppelin Power Systems entwickelt beispielsweise Lösungen mit Caterpillar-Industriemotoren, die hohe Leistungsdichte mit kompakter Bauweise verbinden. Diese Systeme eignen sich besonders für Transport und Logistik, wo Zuverlässigkeit entscheidend ist.

Benzin- und Dieselmotoren im modernen Fahrzeugbau

Ottomotoren zeichnen sich durch spontane Leistungsabgabe und hohe Drehzahlen aus. Sie bieten ein breites Einsatzspektrum vom Kleinwagen bis zum Sportwagen. Die leichte Bauweise und das geringe Gewicht machen sie besonders attraktiv für Pkw.

Dieselmotoren liefern hingegen hohes Drehmoment bei niedrigen Drehzahlen. Diese Eigenschaft prädestiniert sie für Langstreckenfahrzeuge und Nutzfahrzeuge. Der Kraftstoffverbrauch liegt typischerweise 15-20% unter vergleichbaren Ottomotoren.

Die wichtigsten Unterschiede zwischen beiden Motortypen lassen sich wie folgt zusammenfassen:

- Ottomotoren: Fremdzündung durch Zündkerzen, höhere Drehzahlen bis 7.000 U/min, spontaneres Ansprechverhalten

- Dieselmotoren: Selbstzündung durch Kompressionshitze, höheres Drehmoment, bessere Effizienz bei konstantem Betrieb

- Emissionen: Ottomotoren produzieren mehr CO2, Dieselmotoren mehr Stickoxide und Partikel

- Abgasnachbehandlung: Katalysatoren bei Benzinern, SCR-Systeme und Partikelfilter bei Diesel

Aktuelle Entwicklungen in der Verbrennungstechnologie

Die Motorenentwicklung stagniert keineswegs, sondern entwickelt innovative Lösungen zur Effizienzsteigerung. Variable Ventilsteuerung passt Steuerzeiten dynamisch an Drehzahl und Last an. Diese Technologie optimiert Leistung über den gesamten Drehzahlbereich.

Direkteinspritzung mit mehrfachen Einspritzungen pro Zyklus verbessert die Gemischbildung erheblich. Mehrstufige Turboaufladung steigert die spezifische Leistung ohne Hubraumerhöhung. Moderne Motoren erreichen dadurch Leistungsdichten von über 100 kW pro Liter Hubraum.

Zylinderabschaltung reduziert den Verbrauch bei Teillast durch temporäres Deaktivieren einzelner Zylinder. Thermisches Management sorgt für schnellere Betriebstemperaturerreichung und optimale Kühlmittelverteilung. Diese Maßnahmen senken den Kraftstoffverbrauch um bis zu 15%.

Alternative Kraftstoffe eröffnen neue Perspektiven für die CO2-Reduktion:

- Synthetische E-Fuels aus erneuerbaren Energien ermöglichen nahezu CO2-neutralen Betrieb bestehender Motoren

- Wasserstoffverbrennungsmotoren kombinieren Verbrennungstechnologie mit emissionsfreiem Betrieb

- Biokraftstoffe der zweiten Generation nutzen Abfallstoffe statt Nahrungsmittelpflanzen

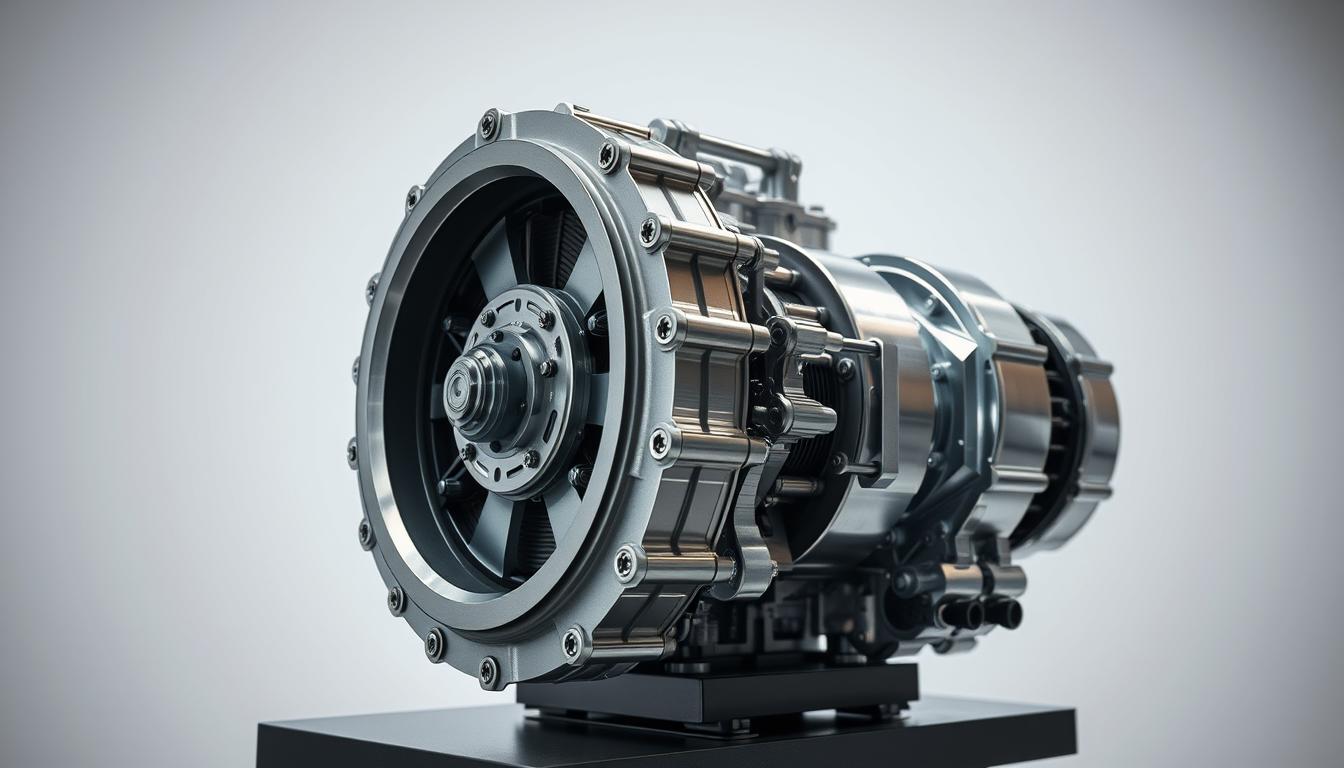

Elektrische Antriebssysteme der Zukunft

Die Elektromobilität revolutioniert die Antriebstechnik mit grundlegend neuen Ansätzen. Elektromotoren wandeln elektrische Energie direkt in mechanische Bewegung um, ohne den Umweg über thermische Prozesse. Diese Direktumwandlung ermöglicht deutlich höhere Wirkungsgrade als bei Verbrennungsmotoren.

Moderne elektrische Antriebssysteme integrieren Motor, Leistungselektronik und Steuerung zu kompakten Einheiten. Die Elektromobilität profitiert von kontinuierlichen Fortschritten bei Motordesign und Materialien. Hochvolt-Systeme mit 400V oder 800V ermöglichen höhere Leistungen bei geringeren Strömen.

Aufbau und Funktionsweise elektrischer Antriebe

Elektromotoren basieren auf elektromagnetischen Prinzipien zur Krafterzeugung. Das Zusammenspiel von Stator und Rotor erzeugt ein Drehfeld, das den Rotor in Rotation versetzt. Verschiedene Motortypen bieten jeweils spezifische Vorteile für unterschiedliche Anwendungen.

Synchronmotoren laufen mit exakt der Frequenz des Drehfelds und bieten hohe Effizienz. Asynchronmotoren sind robuster und kostengünstiger, erreichen aber etwas geringere Wirkungsgrade. Permanentmagneterregte Motoren kombinieren hohe Leistungsdichte mit exzellenter Regelbarkeit.

Die Leistungselektronik steuert den Energiefluss zwischen Batterie und Motor präzise. Moderne Inverter wandeln Gleichstrom in Drehstrom variabler Frequenz um. Die BoostDrive Speed-Technologie von eMoSys demonstriert die aktuellen Möglichkeiten der Elektromobilität eindrucksvoll.

Diese innovative Technologie bietet beeindruckende Leistungsdaten:

- Leistungsdichten von 8-18 kW/kg bei äußerst kompakter Bauweise

- Abmessungen von nur 100mm Durchmesser bei 500mm axialer Länge

- Spitzendrehzahlen über 30.000 U/min für hohe spezifische Leistung

- Systemwirkungsgrade über 96% inklusive Inverter

- 800V/300kW-Wechselrichter mit nur 1,8 kg Gewicht gegenüber marktüblichen 10 kg

Mehrphasige Maschinen mit separaten Steuergeräten gewährleisten Redundanz und ausfallsichere Funktion. Diese Systeme finden Anwendung in der Aviation für Flugzeuge, Hubschrauber und Drohnen. Im Motorsport, etwa der Formel-E, sowie in hybrid- und batterieelektrischen Fahrzeugen zeigen sie ihre Leistungsfähigkeit.

Vorteile für Fahrzeugperformance und Energieeffizienz

Elektrische Antriebe liefern maximales Drehmoment bereits ab Stillstand. Diese Eigenschaft ermöglicht beeindruckende Beschleunigungswerte ohne Schaltvorgänge. Der nahezu geräuschlose Betrieb steigert den Fahrkomfort erheblich.

Die Energieeffizienz elektrischer Systeme übertrifft Verbrennungsmotoren deutlich. Moderne Elektroantriebe erreichen Wirkungsgrade über 96% inklusive Inverter. Verbrennungsmotoren schaffen hingegen nur etwa 35-40% Wirkungsgrad.

Weniger bewegliche Teile reduzieren den Wartungsbedarf drastisch. Elektromotoren benötigen keine Ölwechsel, Zündkerzen oder Zahnriemen. Die Energierückgewinnung durch Rekuperation beim Bremsen steigert die Gesamteffizienz zusätzlich.

Die Herausforderungen der Elektromobilität liegen hauptsächlich in drei Bereichen:

- Batteriekosten machen noch einen großen Teil der Fahrzeugkosten aus, sinken aber kontinuierlich

- Ladeinfrastruktur muss weiter ausgebaut werden für flächendeckende Nutzung

- Reichweite und Ladezeiten erfordern Anpassung der Nutzungsgewohnheiten

Brückentechnologie für die Mobilitätswende

Der Hybridantrieb verbindet Verbrennungsmotor und Elektromotor zu einem flexiblen System. Diese Kombination nutzt die Stärken beider Technologien optimal aus. Hybride ermöglichen effizienten Betrieb in verschiedenen Fahrsituationen.

Die Positionierung als Brückentechnologie erschließt pragmatische Lösungen für den Übergang. Fahrzeuge mit Hybridantrieb bieten sofortige Emissionsreduktion ohne Reichweiteneinschränkungen. Sie bereiten Nutzer auf die vollelektrische Mobilität vor.

Verschiedene Hybrid-Konzepte im Überblick

Serielle Hybride nutzen den Verbrennungsmotor ausschließlich als Generator für Strom. Der elektrische Antrieb übernimmt allein die Kraftübertragung an die Räder. Diese Konfiguration ermöglicht optimalen Betrieb des Verbrennungsmotors bei konstanter Drehzahl.

Parallele Hybride erlauben beiden Motoren, unabhängig voneinander die Räder anzutreiben. Der Verbrennungsmotor arbeitet bei hohen Geschwindigkeiten, der Elektromotor beim Anfahren. Diese Flexibilität optimiert die Effizienz situationsbezogen.

Leistungsverzweigte Hybride kombinieren beide Prinzipien mittels Planetengetriebe. Die Kraftverteilung passt sich stufenlos an Fahrsituation und Batterieladung an. Toyota nutzt dieses Konzept erfolgreich in seinen Hybrid-Modellen.

| Hybrid-Konzept | Funktionsweise | Hauptvorteil | Typische Anwendung |

|---|---|---|---|

| Serieller Hybrid | Verbrennungsmotor als Generator, nur elektrischer Antrieb | Optimaler Motorbetriebspunkt | Stadtbusse, Nutzfahrzeuge |

| Paralleler Hybrid | Beide Motoren können unabhängig antreiben | Flexible Kraftverteilung | Pkw, Mittelklasse |

| Leistungsverzweigt | Kombination mit Planetengetriebe | Stufenlose Anpassung | Premium-Pkw, Effizienzfokus |

Plug-in-Hybride und Mild-Hybrid-Systeme

Plug-in-Hybride (PHEV) verfügen über größere Batterien mit externer Lademöglichkeit. Die elektrische Reichweite liegt typischerweise zwischen 50 und 100 Kilometern. Für tägliche Pendelstrecken reicht oft der rein elektrische Betrieb aus.

Diese Systeme vereinen die Vorteile beider Welten optimal. Im Stadtverkehr fahren sie emissionsfrei elektrisch, auf Langstrecken übernimmt der Verbrennungsmotor. Die Gesamtreichweite erreicht über 600 Kilometer ohne Einschränkungen.

Mild-Hybrid-Systeme setzen auf kleinere Elektromotoren zur Unterstützung des Verbrennungsmotors. Oft kommen 48V-Systeme zum Einsatz, die Energie beim Bremsen rekuperieren. Start-Stopp-Funktionen arbeiten deutlich sanfter und schneller als bei konventionellen Systemen.

Der Elektromotor kann den Verbrennungsmotor beim Beschleunigen boosten und im Schubbetrieb Energie zurückgewinnen. Rein elektrisches Fahren ist jedoch nicht möglich. Der Kraftstoffverbrauch sinkt dennoch um 10-15% gegenüber konventionellen Antrieben.

Die Wahl des optimalen Hybridantriebs hängt vom individuellen Nutzungsprofil ab. Kurzstreckenfahrer profitieren maximal von Plug-in-Hybriden mit täglicher Lademöglichkeit. Vielfahrer ohne regelmäßige Ladeinfrastruktur wählen besser Vollhybride oder Mild-Hybrid-Systeme.

Schlüsselkomponenten der Kraftübertragung für maximale Leistung

Hochentwickelte Bauteile der Kraftübertragung sorgen dafür, dass die im Motor erzeugte Energie optimal genutzt wird und sicher an den Rädern ankommt. Diese mechanischen Systeme bilden das Rückgrat jedes Fahrzeugs und bestimmen maßgeblich dessen Effizienz und Fahreigenschaften. Von der Getriebetechnologie über die Kardanwelle bis zum Differential arbeiten alle Komponenten präzise zusammen.

Die Anforderungen an moderne Kraftübertragung sind enorm gestiegen. Kompakte Bauweise bei gleichzeitig hoher Leistungsdichte steht im Fokus der Entwicklung. Zeppelin Power Systems betont, dass maximale Mobilität und Produktivität durch optimierte Antriebskomponenten erreicht werden.

Getriebetechnologie: Vom Schaltgetriebe zum automatisierten System

Die Getriebetechnologie hat in den letzten Jahrzehnten einen bemerkenswerten Wandel durchlaufen. Moderne Getriebe übertragen nicht nur die Kraft, sondern optimieren kontinuierlich den Betriebspunkt des Motors. Sie passen die Drehzahl an die jeweilige Fahrsituation an und verbessern so Effizienz und Fahrkomfort deutlich.

Verschiedene Getriebebauarten erfüllen heute unterschiedliche Anforderungen. Während traditionelle Lösungen auf bewährte Mechanik setzen, nutzen moderne Systeme elektronische Steuerung und hydraulische Aktoren. Die Entwicklung zielt darauf ab, Schaltvorgänge schneller und komfortabler zu gestalten.

Manuelle Schaltgetriebe bieten dem Fahrer direkte Kontrolle über die Kraftübertragung. Sie zeichnen sich durch hohe Effizienz aus, da keine Verluste durch Drehmomentwandler entstehen. Die mechanische Kupplung verbindet Motor und Getriebe direkt miteinander.

Die Vorteile manueller Getriebe liegen in ihrer Robustheit und Zuverlässigkeit. Weniger komplexe Bauteile bedeuten geringere Wartungskosten und längere Lebensdauer. Allerdings erfordern sie Fahrgeschick und können im dichten Stadtverkehr ermüdend sein.

Automatische Getriebe mit Drehmomentwandler revolutionierten einst den Fahrkomfort. Der hydraulische Wandler überträgt die Kraft durch Öl, ohne mechanische Verbindung. Dies ermöglicht sanfte Übergänge zwischen den Fahrstufen ohne Unterbrechung der Zugkraft.

Moderne Automaten verfügen über acht, neun oder sogar zehn Gänge. Diese Vielzahl ermöglicht es, den Motor fast immer im optimalen Lastpunkt zu betreiben. Wandlerüberbrückungskupplungen minimieren die traditionellen Effizienznachteile erheblich.

Die Entwicklung von Getrieben mit mehr Gängen hat die Kraftstoffeffizienz um bis zu 15 Prozent verbessert, während gleichzeitig der Fahrkomfort deutlich gestiegen ist.

Doppelkupplungsgetriebe und CVT-Systeme

Doppelkupplungsgetriebe vereinen die Vorteile beider Welten in einer innovativen Lösung. Zwei parallel arbeitende Teilgetriebe ermöglichen extrem schnelle Schaltvorgänge. Während ein Gang aktiv ist, liegt der nächste bereits bereit.

Die Getriebetechnologie von Doppelkupplungssystemen wie DSG oder PDK erreicht Schaltzeiten von unter 100 Millisekunden. Dies sorgt für unterbrechungsfreie Beschleunigung und hohe Effizienz. Sportliche Fahrzeuge profitieren besonders von dieser Technologie.

CVT-Systeme verfolgen einen grundlegend anderen Ansatz zur Kraftübertragung. Stufenlos variable Übersetzungen durch Keilriemen oder Ketten ermöglichen theoretisch optimale Motorlastpunkte. Der Motor kann konstant im effizientesten Drehzahlbereich arbeiten.

Die Akzeptanz von CVT-Getrieben kämpft allerdings mit dem ungewohnten Fahrgefühl. Der Motor dreht bei Beschleunigung auf hohe Drehzahlen und verharrt dort. Moderne Entwicklungen mit virtuellen Gängen und verbesserter Effizienz versuchen, diese Nachteile auszugleichen.

| Getriebetyp | Schaltzeit | Wirkungsgrad | Hauptvorteil |

|---|---|---|---|

| Manuell | 400-800 ms | 95-97% | Direkte Kontrolle, hohe Effizienz |

| Automatik (8-10 Gang) | 200-400 ms | 92-95% | Hoher Komfort, viele Gänge |

| Doppelkupplung | 80-150 ms | 94-96% | Schnellste Schaltung, sportlich |

| CVT | stufenlos | 88-92% | Optimale Motorlastpunkte |

Kardanwelle für Ihr Fahrzeug: Zuverlässige Kraftübertragung

Die Kardanwelle für Ihr Fahrzeug übernimmt eine wichtige Aufgabe bei der Kraftübertragung zum Hinterachsantrieb. Bei Fahrzeugen mit längs eingebautem Motor überbrückt sie die Distanz zwischen Getriebe und Hinterachse. Ihre präzise Funktion ist entscheidend für einen vibrationsfreien und effizienten Antrieb.

Besonders bei Nutzfahrzeugen und Allradantrieben spielt die Kardanwelle eine zentrale Rolle. Sie muss hohe Drehmomente übertragen und gleichzeitig Federungsbewegungen ausgleichen. ESCO Antriebstechnik bietet maßgeschneiderte Lösungen, die extreme Temperaturen und hohe Lasten bewältigen.

Aufbau und Funktion der Kardanwelle

Der typische Aufbau einer Kardanwelle für Ihr Fahrzeug umfasst mehrere präzise gefertigte Komponenten. Gelenkwellen verbinden die einzelnen Segmente miteinander. Kreuzgelenke oder Gleichlaufgelenke ermöglichen Winkelveränderungen während der Fahrt.

Das Mittellager stützt lange Kardanwellen ab und verhindert Durchbiegung bei hohen Drehzahlen. Ausgleichsmechanismen kompensieren Längenänderungen durch Federungsbewegungen. Alle Teile müssen präzise aufeinander abgestimmt sein.

Die Auswuchtung der Kardanwelle ist kritisch für einen vibrationsfreien Lauf. Bereits kleinste Unwuchten führen bei hohen Drehzahlen zu spürbaren Schwingungen. Moderne Fertigungsverfahren erreichen Toleranzen im Hundertstelmillimeterbereich.

Die BoostDrive Speed-Technologie zeigt, wie kompakte Bauweise mit minimalen Abmessungen realisiert werden kann. Bei einem Durchmesser von nur 100 Millimetern und 500 Millimetern axialer Länge wird hohe Leistung übertragen. Diese Kompaktheit ermöglicht neue Gestaltungsmöglichkeiten im Fahrzeugbau.

Wartung und Qualitätsmerkmale moderner Kardanwellen

Die regelmäßige Inspektion der Kardanwelle für Ihr Fahrzeug sichert langfristige Zuverlässigkeit. Gelenke und Lager müssen auf Verschleiß geprüft werden. Spiel in den Verbindungen deutet auf Wartungsbedarf hin.

Bei nicht wartungsfreien Systemen ist die Schmierung der Gelenke wichtig. Moderne Kardanwellen nutzen allerdings zunehmend geschlossene, lebensdauergeschmierte Gelenke. Diese reduzieren den Wartungsaufwand erheblich.

Qualitätsmerkmale hochwertiger Kardanwellen umfassen mehrere Faktoren:

- Hochfeste Materialien wie legierte Stähle für maximale Belastbarkeit

- Präzise Fertigung mit engen Toleranzen für vibrationsfreien Lauf

- Optimierte Massenverteilung zur Minimierung von Unwuchten

- Effektiver Korrosionsschutz durch Beschichtungen oder Edelstahl

- Leichtbauansätze mit Carbon-Komponenten bei Hochleistungsfahrzeugen

Bei Nutzfahrzeugen und Spezialanwendungen mit hohen Lasten ist die Zuverlässigkeit besonders wichtig. Ausfälle der Kraftübertragung führen zu kostspieligen Betriebsunterbrechungen. Hochwertige Komponenten zahlen sich durch längere Standzeiten aus.

Differentiale und Achsantriebe für optimale Traktion

Das Differential bildet das letzte Glied in der Kette der Kraftübertragung zu den Rädern. Es erfüllt zwei wesentliche Funktionen gleichzeitig: die Verteilung der Antriebskraft auf beide Räder einer Achse und den Ausgleich unterschiedlicher Raddrehzahlen. Diese Komponente ist entscheidend für sicheres Kurvenfahren.

Bei Kurvenfahrt legt das kurvenäußere Rad einen längeren Weg zurück als das innere Rad. Ohne Differential würden beide Räder mit gleicher Drehzahl laufen müssen. Dies würde zu extremem Reifenverschleiß und schlechtem Fahrverhalten führen.

Der Aufbau nutzt ein Kegelradgetriebe als Ausgleichsgetriebe. Die vom Antrieb kommende Kraft wird über das Tellerrad auf die Ausgleichsräder übertragen. Diese verteilen die Kraft je nach Bedarf auf die beiden Seitenwellen zu den Rädern.

Funktionsweise von Sperrdifferentialen

Einfache Differentiale zeigen bei geringer Traktion eine problematische Eigenschaft. Sie übertragen die gesamte Kraft auf das Rad mit dem geringsten Widerstand. Steht ein Rad auf Eis oder Schlamm, dreht es durch, während das andere stillsteht.

Sperrdifferentiale lösen dieses Problem durch verschiedene Mechanismen. Mechanische Sperren nutzen Reibung zwischen den Bauteilen. Bei Drehzahlunterschieden zwischen den Rädern erhöht sich automatisch die Sperrwirkung.

Elektronische Sperren arbeiten mit gezielten Bremseingriffen durch das ESP-System. Das durchdrehende Rad wird abgebremst, sodass Kraft zum anderen Rad fließen kann. Diese Lösung ist kostengünstig und effektiv für normale Fahrsituationen.

Aktive Sperrdifferentiale mit gesteuerten Lamellenkupplungen bieten die präziseste Kontrolle. Die elektronische Steuerung kann die Sperrwirkung stufenlos an die Fahrsituation anpassen. Dies verbessert Traktion, Fahrsicherheit und Fahrdynamik erheblich.

Moderne Torque-Vectoring-Systeme gehen noch weiter und verteilen aktiv unterschiedliche Drehmomente an einzelne Räder, was die Agilität revolutioniert.

Torque-Vectoring repräsentiert die neueste Entwicklung der Kraftübertragung an den Achsen. Diese Systeme können nicht nur sperren, sondern gezielt mehr Kraft auf das kurvenäußere Rad lenken. Das Fahrzeug dreht aktiv in die Kurve ein, was das Kurvenverhalten grundlegend verbessert.

Besonders sportliche Fahrzeuge und Offroad-Fahrzeuge profitieren von aktiven Sperrdifferentialen. Die verbesserte Traktion ermöglicht höhere Geschwindigkeiten in Kurven. Im Gelände sorgt die optimale Kraftverteilung für besseres Fortkommen in schwierigem Terrain.

Die Integration aller Kraftübertragungskomponenten bestimmt letztlich die Gesamtperformance des Fahrzeugs. Getriebetechnologie, Kardanwelle und Differential müssen perfekt zusammenarbeiten. Nur durch optimale Abstimmung erreicht das Antriebssystem seine volle Leistungsfähigkeit und Effizienz.

Drehmomentoptimierung und Energieeffizienz für höchste Fahrzeugperformance

Optimale Fahrzeugperformance entsteht durch die synergetische Verbindung von präziser Drehmomentregelung und innovativen Effizienzkonzepten. Moderne Antriebssysteme müssen maximale Leistung bereitstellen und gleichzeitig den Energieverbrauch minimieren. Diese scheinbar widersprüchlichen Ziele lassen sich durch intelligente Technologien harmonisch vereinen.

ESCO Antriebstechnik konzipiert Antriebslösungen so, dass sie Energieverbrauch reduzieren und gleichzeitig höchste Leistung liefern. Dadurch sinken Betriebskosten erheblich, während Nachhaltigkeitsziele erreicht werden. Die Balance zwischen Performance und Effizienz bildet das Fundament zukunftsfähiger Mobilität.

Strategien zur Drehmomentoptimierung

Die optimale Nutzung verfügbarer Motorleistung erfordert ausgefeilte Strategien zur Drehmomentoptimierung. Moderne Fahrzeuge setzen auf elektronische Steuerungssysteme und mechanische Optimierungen. Diese Technologien arbeiten kontinuierlich zusammen, um die bestmögliche Kraftentfaltung zu gewährleisten.

Motormanagement und elektronische Leistungsentfaltung

Moderne Motorsteuergeräte bilden das Herzstück der elektronischen Leistungsentfaltung. Sie überwachen permanent hunderte Parameter wie Luftmasse, Temperatur, Klopfsensor-Signale und Lambdasonden-Werte. Die ECU steuert in Echtzeit Einspritzmenge, Zündzeitpunkt und Turboladerdruck für optimales Drehmoment.

Kennfeldsteuerung ermöglicht lastpunkt- und drehzahlabhängige Optimierung in allen Betriebszuständen. Moderne Systeme nutzen künstliche Intelligenz und lernfähige Algorithmen. Diese passen sich automatisch an individuelle Fahrgewohnheiten und wechselnde Umgebungsbedingungen an.

Bei Elektrofahrzeugen steuert die Leistungselektronik die Drehmomentabgabe mit noch höherer Präzision. Der Inverter reagiert binnen Millisekunden auf Fahrerbefehle. Systeme wie eMoSys BoostDrive Speed erreichen dabei beeindruckende Systemwirkungsgrade über 96 Prozent.

Die kompakte 800-Volt-Leistungselektronik wiegt bei 300 Kilowatt Leistung lediglich 1,8 Kilogramm. Konventionelle Systeme bringen oft mehr als zehn Kilogramm auf die Waage. Diese Gewichtsreduktion maximiert die Gesamteffizienz des Antriebsstrangs erheblich.

Variable Ventilsteuerung und Turboaufladung

Variable Ventilsteuerungssysteme optimieren Ventilhub und Öffnungszeiten je nach Betriebszustand. Technologien wie VTEC, Valvetronic und MultiAir passen die Zylinderfüllung kontinuierlich an. Bei niedrigen Drehzahlen sorgen kurze Steuerzeiten für effiziente Verbrennung.

Hohe Drehzahlen erfordern lange Steuerzeiten für maximale Leistungsentfaltung. Die variable Steuerung verbessert gleichzeitig Effizienz und Drehmomentoptimierung. Dadurch entsteht ein breites, nutzbares Leistungsband über den gesamten Drehzahlbereich.

Turboaufladung nutzt Abgasenergie zur Verdichtung der Ansaugluft effektiv. Kleinere Motoren erreichen durch Downsizing die Leistung größerer Aggregate. Moderne elektrische Turbolader eliminieren das typische Turboloch vollständig.

Zweistufige Aufladesysteme bieten breite Drehmomentkurven ohne Verzögerung. Variable Turbinengeometrie passt den Ladedruck dynamisch an den Betriebspunkt an. Diese Technologien steigern sowohl Fahrdynamik als auch Energieeffizienz spürbar.

Energieeffizienz durch intelligente Antriebskonzepte

Innovative Antriebskonzepte reduzieren den Energieverbrauch ohne Komfortverlust. Intelligente Systeme nutzen jede Möglichkeit zur Energierückgewinnung. Die Kombination verschiedener Technologien maximiert die Gesamteffizienz des Fahrzeugs.

Rekuperation und Energierückgewinnung

Rekuperation wandelt kinetische Energie bei Verzögerungsvorgängen in elektrische Energie um. Der Elektromotor arbeitet als Generator und speist Strom in die Batterie ein. Diese Energie würde sonst ungenutzt als Wärme in den Bremsen verloren gehen.

Die Effektivität der Energierückgewinnung erreicht Reichweitengewinne von 20 bis 30 Prozent. Besonders bei Stadt- und Überlandfahrten mit häufigem Beschleunigen zeigt sich der Vorteil. Verschiedene Rekuperationsstufen lassen sich individuell an den Fahrstil anpassen.

One-Pedal-Driving ermöglicht bei Elektrofahrzeugen Fahren und Verzögern mit einem Pedal. Die starke Rekuperation beim Gaswegnehmen verzögert das Fahrzeug deutlich. Zeppelin Power Systems setzt digitale Überwachungssysteme für vorausschauende Wartung ein, um die Effizienz der Energierückgewinnung langfristig zu sichern.

Start-Stopp-Systeme und Segelbetrieb

Start-Stopp-Automatik schaltet den Verbrennungsmotor bei Stillstand automatisch ab. Beim Lösen der Bremse startet das System den Motor verzögerungsfrei. Im Stadtverkehr spart diese Technologie fünf bis zehn Prozent Kraftstoff ein.

Moderne 48-Volt-Systeme mit verstärkten Startern ermöglichen komfortablere Motorstarts. Die höhere Bordspannung unterstützt zusätzliche Verbraucher während der Stillstandsphase. Dadurch bleibt der Klimakomfort auch bei abgeschaltetem Motor erhalten.

Segelbetrieb entkoppelt bei konstanter Fahrt den Motor vom Antriebsstrang. Das Fahrzeug rollt im Leerlauf ohne Motor-Schleppmomente. Auf Autobahnen und bei leichtem Gefälle bringt diese Funktion weitere fünf bis zehn Prozent Ersparnis.

Die Kombination beider Technologien steigert die Energieeffizienz konventioneller Antriebe signifikant. Intelligente Steuerungssysteme erkennen automatisch die optimalen Einsatzmomente. Diese Effizienzmaßnahmen reduzieren Emissionen und Betriebskosten gleichermaßen.

Leichtbau und Reibungsminimierung in der Kraftübertragung

Jedes eingesparte Kilogramm Fahrzeugmasse verbessert die Energieeffizienz direkt. Reduzierte Reibung in der Kraftübertragung minimiert Verluste spürbar. Die physikalische Optimierung von Komponenten bildet einen wesentlichen Effizienzfaktor.

Moderne Werkstoffe und Schmierstoffe

Leichtbauwerkstoffe reduzieren das Gewicht von Antriebskomponenten ohne Festigkeitseinbußen. Hochfeste Stähle, Aluminium- und Magnesiumlegierungen ersetzen konventionelle Materialien. Carbon-Verbundwerkstoffe und technische Kunststoffe bieten weitere Einsparpotenziale.

Aluminium-Motorblöcke und Magnesium-Getriebegehäuse senken das Gesamtgewicht erheblich. Carbon-Kardanwellen kombinieren minimales Gewicht mit maximaler Festigkeit. Kunststoff-Ölwannen tragen ebenfalls zur Gewichtsreduktion bei.

| Komponente | Konventionelles Material | Leichtbaumaterial | Gewichtsersparnis |

|---|---|---|---|

| Motorblock | Grauguss | Aluminiumlegierung | 25-30% |

| Getriebegehäuse | Stahlguss | Magnesiumlegierung | 35-40% |

| Kardanwelle | Stahl | Carbon-Verbund | 40-50% |

| Ölwanne | Stahlblech | Faserverstärkter Kunststoff | 30-35% |

Die eMoSys BoostDrive Speed-Technologie demonstriert Leichtbau-Exzellenz eindrucksvoll. Das innovative Stator-Design mit hochgefüllten Kupferspulen erreicht Leistungsdichten von 8 bis 18 Kilowatt pro Kilogramm. Die Einzelzahnwicklung vereinfacht zudem die Systemmontage erheblich.

Moderne Schmierstoffe mit niedrigerer Viskosität reduzieren innere Reibung deutlich. Motoröle der Spezifikationen 0W-20 oder 0W-16 fließen besonders leichtgängig. Fortschrittliche Additive schützen gleichzeitig Bauteile vor Verschleiß.

DLC-Beschichtungen auf Lagerflächen und Gelenken minimieren Reibung weiter. Diese diamantähnlichen Kohlenstoffschichten bieten extreme Härte und Gleitfähigkeit. Rollreibungsoptimierte Wälzlager ersetzen wo möglich konventionelle Gleitlager.

Gewichtseinsparungen von zehn bis zwanzig Prozent und Reibungsreduktionen von bis zu dreißig Prozent in der Kraftübertragung tragen signifikant zur Gesamteffizienz bei.

Diese kumulativen Effekte steigern die Reichweite von Elektrofahrzeugen merklich. Bei Verbrennungsmotoren sinkt der Kraftstoffverbrauch entsprechend. Präzise Fertigungstoleranzen unterstützen die Reibungsminimierung zusätzlich.

Drehmomentoptimierung und Energieeffizienz sind keine konkurrierenden Ziele mehr. Intelligente Technologien optimieren beide Aspekte synergetisch für höchste Fahrzeugperformance. Minimaler Ressourcenverbrauch und maximale Leistung bilden heute eine Einheit.

Fazit

Moderne Antriebstechnik bildet das Fundament für herausragende Fahrzeugperformance in einer dynamischen Mobilitätslandschaft. Die Integration von Motor, Kraftübertragung und elektronischer Steuerung entscheidet über Effizienz, Zuverlässigkeit und Wirtschaftlichkeit im täglichen Betrieb.

ESCO Antriebstechnik unterstreicht, dass Investitionen in fortschrittliche Antriebssysteme Ausfallzeiten reduzieren und die Produktivität steigern. Betriebskosten sinken merklich, während sich entscheidende Wettbewerbsvorteile ergeben. Kontinuierliche Innovation stellt sicher, dass Lösungen künftigen Anforderungen standhalten.

Zeppelin Power Systems setzt auf umfassende Serviceportfolios und digitale Überwachung für vorausschauende Wartung. Diese Technologien maximieren die Verfügbarkeit und verlängern die Lebensdauer kritischer Komponenten. Der eMoSys BoostDrive Speed demonstriert eindrucksvoll, dass Innovation neue Maßstäbe in Leistung und Zuverlässigkeit setzt.

Die Zukunft der Mobilität liegt in der intelligenten Vernetzung verschiedener Antriebskonzepte. Alternative Kraftstoffe, fortschreitende Elektrifizierung und zunehmende Digitalisierung eröffnen neue Perspektiven. Unternehmen, die auf zuverlässige Antriebslösungen setzen und kontinuierlich modernisieren, sichern ihre Position im Markt.

Zuverlässige Antriebstechnik bleibt der Schlüssel zur maximalen Fahrzeugperformance – heute und in der Zukunft der Mobilität.